Energie in Dampf- und Kondensatsystemen sparen

Älteste noch produzierende Papierfabrik Deutschlands spürt mit digitaler Ultraschallprüftechnik defekte Kondensatableiter auf

Für ihr Projekt „Kondensatableiter als wichtiger Baustein der Energieeffizienz“ wurden zwei Azubis der ältesten noch produzierende Papierfabrik Deutschlands bei der Mittelstandinitiative „Energiewende und Klimaschutz“ in Sachsen mit dem ersten Platz belohnt. Welche Ableiter sind defekt und wie hoch sind die Kosten durch defekte Kondensatableiter? Bei der Beantwortung der Fragen wurden die Azubis mit Technik aus dem Hause SONOTEC unterstützt. Das SONAPHONE lieferte Antworten, die alle überraschten und beeindruckten.

Über das Papierwerk in Penig, Sachsen

Seit 1537 wird im sächsischen Penig Papier hergestellt. Heute sind rund 100 Mitarbeiter in der ältesten noch produzierenden Papierfabrik Deutschlands beschäftigt und stellen unter dem Namen Schoeller Technocell GmbH & Co. KG Werk Penig, als ein Teil der Felix Schoeller Group Osnabrück, Dekorpapiere her. Diese werden vor allem für Möbel und Fußböden verwendet.

350 Tage im Jahr laufen die Maschinen im Peniger Werk rund um die Uhr und verbrauchen dabei rund 110.000 MWh. Schoeller geht daher in Sachen Energiesparen neue Wege. „Jedes Jahr wollen wir 2 Prozent weniger Primärenergie, auf die Produktionsmenge, und auf das Basisjahr 2012 bezogen verbrauchen. Um dieses Ziel zu erreichen, sind immer wieder neue Ideen gefragt“, sagt Rico Eidam, Technischer Leiter und Energiebeauftragter der Papierfabrik.

Der Nachwuchs bringt Schwung ins Energiemanagement

Um ihre Energieziele zu erreichen, bezieht die Papierfabrik die eigene Belegschaft mit ein. Seit 2016 bildet das Unternehmen Energie-Scouts aus. „Mit der Qualifizierungsmaßnahme möchten wir unsere Azubis für das Thema Energieeffizienz begeistern und natürlich auch neue Einsparmöglichkeiten aufdecken“, sagt Rico Eidam.

Welches Einsparpotenzial durch die regelmäßige Überprüfung von Kondensatableitern besteht, haben die Azubis Franz Weber und Martin Becher aufgedeckt. Im Jahr 2018 wurden die beiden mit Ihrem Projekt „Kondensatableiter als wichtiger Baustein der Energieeffizienz” ausgezeichnet.

„Nachdem wir mehrere Module in der IHK Dresden zu den Themen Energieeffizienz, Projektarbeit und Arbeit mit Messgeräten durchlaufen hatten, bekamen wir die Aufgabe, ein praktisches Energieeffizienzprojekt in unserer Firma umzusetzen“, erklärt Martin Becher, Industriemechaniker im dritten Lehrjahr.

Nach Recherchen und Rücksprache mit dem Energiebeauftragten entschieden sich die beiden Azubis, die Kondensatableiter im Kraftwerk genauer unter die Lupe zu nehmen.

„Defekte Kondensatableiter können zu ungeplanten Stillständen und einem erhöhten Energieverbrauch führen. Durch die regelmäßige Überprüfung der Ableiter werden Reparaturen und Austausch planbar. Energiekosten für die Erzeugung des Dampfes können außerdem deutlich reduziert werden, wie unser Projekt gezeigt hat“, erklärt Franz Weber, Elektroniker für Betriebstechnik im 4. Lehrjahr.

Die Papierfabrik benötigt Dampf vor allem im Trocknungsprozess, bei welchem das Restwasser aus dem Papier verdampft wird. Slalomartig durchlaufen die Dekorpapierbahnen 30 Trockenzylinder in der Papiermaschine. Das fertige Papier enthält am Ende des Prozesses eine Restfeuchte von 7 bis 8 Prozent.

Für ihr Projekt „Kondensatableiter als wichtiger Baustein der Energieeffizienz“ wurden die Azubis Franz Weber (links) und Martin Becher (rechts) der Peniger Papierfabrik ausgezeichnet..

Experten gehen davon aus, dass rund 15 bis 20 Prozent des erzeugten Dampfes durch undichte Kondensatableiter verloren gehen. Ein Rechenbeispiel verdeutlicht die Kosten: Durch ein Leck von nur 5 mm Durchmesser an einem Kondensatableiter gehen bei 5 bar Druck 65 kg Dampf pro Stunde und damit ca. 550 t pro Jahr verloren (bei 8.400 Betriebsstunden jährlich). Bei Erzeugerkosten von 20 €/t kann sich dieser Verlust auf knapp 11.000 € p.a. summieren.

Kombinierte Ultraschall- und Temperaturprüfung

„Mit dem Dampf- und Kondensatsystem hatten wir bisher wenig Erfahrung. Zunächst mussten wir uns in die Thematik einarbeiten und besuchten eine eintägige Schulung bei SONOTEC“, erzählt Martin Becher.

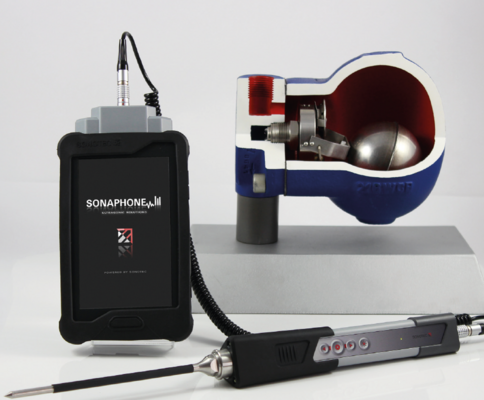

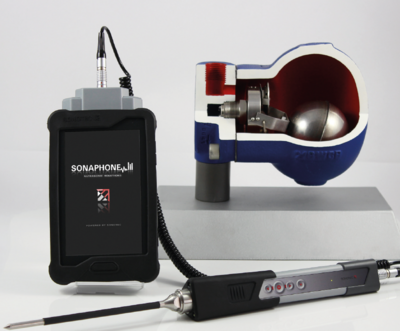

Im Rahmen der Schulung lernten die zwei Energie-Scouts unter anderem anhand von Hörbeispielen intakte von defekten Ableitern zu unterscheiden. Je nach Bauart öffnet und schließt ein funktionierender Ableiter kontinuierlich oder diskontinuierlich und erzeugt bei diesem Prozess charakteristische Ultraschallsignale. Diese können mit dem digitalen Ultraschallprüfgerät SONAPHONE® mit LevelMeter® App und dem breitbandigen Ultraschall- und Temperatursensor BS20 aufgenommen und ausgewertet werden. Zurück in Penig wurde die Theorie dann in der Praxis umgesetzt.

Ein Teilbereich mit 28 thermischen und Schwimmerableitern sollte analysiert werden. Hierfür wurden alle Kondensatableiter im Gerät erfasst und als Prüfpunkt mit Bild, Nummer und Typ angelegt. Anschließend steckten die Energie-Scouts den Sensor BS20 an das Gerät und begannen mit der Prüfung.

Zunächst wurde die Temperatur des Ableiters am Ein- und Auslass gemessen. Über die Temperatur kann z.B. festgestellt werden, ob der Kondensatableiter der erwarteten Betriebstemperatur entspricht, oder in Abhängigkeit zum Systemdruck tendenziell zu kalt (Kondensatstauung) oder zu heiß (undicht) ist. In Abhängigkeit zum Funktionsprinzip des Ableiters wird zudem die Differenz der Temperatur am Ein- und Ausgang bewertet.

Bei der Prüfung der Kondensatableiter wurden die Energie-Scouts mit Technik aus dem Hause SONOTEC unterstützt. Arbeitet der Kondensatableiter korrekt oder ist er defekt? Das digitale Ultraschallprüfgerät SONAPHONE lieferte die Antwort auf diese Frage.

Zustandsbewertung erfordert Erfahrung

Im Anschluss zeichneten die beiden das Ultraschallsignal im Frequenzbereich von 20 bis 100 Kilohertz mit dem breitbandigen Sensor auf. Die Prüfung war problemlos auch im laufenden Betrieb möglich. Das Messintervall wählten sie so, dass der Kondensatableiter mindestens einmal zirkuliert und ableitet.

Beim Schwimmerableiter entsprach das Intervall circa einer Minute, beim thermischen Ableiter circa drei Minuten. Bei der sich anschließenden Bewertung erwies sich die Ausgabe des akustischen Signals auf dem Display in Form des Spektrogramms als besonders hilfreich.

Die Geräuschcharakteristik von defekten Kondensatableitern unterschied sich auf den ersten Blick von der Charakteristik intakter Ableiter.

“Zunächst haben wir das Signal von einem neuen Ableiter aufgenommen, der mit hoher Wahrscheinlichkeit korrekt funktionierte. Anschließend konnten wir die Aufnahme mit den weiteren Aufnahmen vergleichen und Rückschlüsse ziehen, welcher Ableiter defekt ist. Hierzu gehört auch ein wenig Erfahrung.“ .

Franz Weber, Schoeller Technocell GmbH & Co. KG Werk Penig

Während des Prüfvorganges wurden die zwei Azubis von der LevelMeter® App begleitet. Nach der Aufnahme von Temperatur und Ultraschall konnten Fotos, Sprachmemos und Kommentare zu jedem Prüfpunkt hinzugefügt werden. „Das Handling der Gerätetechnik ist wirklich intuitiv und einfach, ähnlich wie bei meinem Smartphone. Mit wenigen Klicks konnten wir am Ende zu jedem Ableiter einen Bericht erstellen“, so Franz Weber.

Temperaturmessung mit kombinierten Körperschall- und Temperatursensor BS20

Aufnahme des Ultraschallsignals im Frequenzbereich von 20 bis 100 Kilohertz mit dem breitbandigen Körperschallsensor. Die Geräuschcharakteristik von defekten Kondensatableitern unterscheidet sich auf den ersten Blick von der Charakteristik intakter Ableiter.

50 Prozent der Ableiter waren defekt

Vom Ergebnis waren am Ende alle überrascht. 50 Prozent, d.h. 14 der 28 Ableiter erwiesen sich als defekt.

„Wir gehen davon aus, dass uns ein defekter Ableiter rund 4.000 Euro im Jahr kostet und wir durch Austausch der Ableiter allein in dem Teilbereich rund 48.000 Euro sparen können“, so Rico Eidam. Beim nächsten Stillstand sollen die letzten defekten Ableiter ausgetauscht werden. „Die Kondensattemperatur ging bereits nach dem Wechsel der ersten Ableiter deutlich nach unten“, berichtet der Energiebeauftragte.

Zukünftig sollen im Peniger Werk alle Kondensatableiter erfasst und regelmäßig überprüft werden. Die planmäßige vorbeugende Instandhaltung sieht vor, den Zustand der Ableiter halbjährlich zu überwachen. Außerdem plant das Team das SONAPHONE auch für weitere Instandhaltungsaufgaben einzusetzen.

So können mit dem digitalen Prüfgerät auch Leckagen an Druckluftanlagen aufgespürt und der Zustand von Wälz- und Kugellagern überwacht werden. Daneben eignet sich das Prüfgerät für die Inspektion von Teilentladungen an den elektrischen Anlagen. Beim Energiesparen liegen die Peniger heute schon vorn.

Für ihr Projekt „Kondensatableiter als wichtiger Baustein der Energieeffizienz“ wurden die Energie- Scouts bei der Mittelstandinitiative „Energiewende und Klimaschutz“ mit dem ersten Platz in Sachsen belohnt. „Ein solcher Erfolg macht uns natürlich Stolz. Unser Energieeinsparziel konnten wir bisher in jedem Jahr übertreffen. Ein solches Projekt ist da ein wichtiger Baustein und sensibilisiert alle Mitarbeiter für das Thema.“

Nach der Aufnahme von Temperatur und Ultraschall werden Fotos, Sprachmemos und Kommentare zu jedem Prüfpunkt hinzugefügt.

Die Auswertung der Kondensatableiter kann vor Ort oder im Anschluss am PC mit der DataViewer Software erfolgen. Außerdem werden der Export als CSV und PDF zur Dokumentation unterstützt.

Haben Sie Fragen?

Dann kontaktieren Sie uns! Wir helfen Ihnen gerne weiter.